在数字化转型过程中,亨通集团进行了组织改革,整合成立了信息化部门,这也成为了亨通数科的起源,即亨通集团信息化部的前身。从那时起,亨通数科开始实行类似于公司化运营的方式,通过相关的数字化投入,成功实现了在营收增长的同时几乎没有增加员工数量的目标。

本文根据亨通数科产品总监董晓健在 Fabarta 产品和用户大会 2023 上的演讲实录整理。本文介绍了亨通数科在数字化转型过程中对多模态智能引擎技术的探索及应用,以及亨通数科和 Fabarta 的未来展望。

董晓健 | 亨通数科产品总监

董晓健 | 亨通数科产品总监

设备全生命周期管理做什么

我们进行设备全生命周期管理的原因是因为在制造业中,人员、机器、原料、方法以及环境都起着重要的作用。在我们进行内部数字化服务的过程中,我们观察到了一个趋势,即流程性管理的数字化需求下降,但设备管理相关需求却增加。因此,基于这一点,我们立即对设备管理进行了规划。

在早期阶段,这些需求比较分散。我们收到了一些需求,例如用户可能会提出希望在设备维修环节进行数字化优化或满足其他需求。在收集了大量设备数字化需求后,我们进行了整体规划,并建立了一个完整的系统。这个系统覆盖了从前期的规划决策、调研计划、安装测试,到中期的保养点检和诊断,再到后期的制造、报废和轮换等整个管理过程。通过设备全生命周期管理,我们可以更好地管理设备、优化生产流程,并提高生产效率和质量。这种综合管理方法可以帮助我们充分利用资源、降低成本,并确保设备合规和安全。

传统设备全生命周期管理不能解决的问题

尽管我们在设备全生命周期管理方面已经涵盖了许多内容,但仍存在一些无法解决的问题。

从业务洞察的角度来看,面临以下挑战:一方面系统应用门槛较高,对于制造业一线用户来说,系统的应用门槛较高,他们需要提出需求才能得到响应,这对他们来说不太方便;另一方面知识复用难度大,尽管我们通过设备管理系统收集和总结了设备维修知识,但实际情况是这些知识并没有被广泛引用。高层管理人员认为知识的引用率很低,而且跨厂之间的知识交流也很困难。另外,技术改造指引不足,在进行技术改造时,缺乏明确的指引,这是因为我们之前在应用设备时没有很好地进行原因分析的汇聚。因此,高层管理人员认为此时的知识沉淀并不能为他们所用。

从员工的角度来看,他们可能需要先与设备工程师通话,然后等待他们的到来,这导致流程的滞后,实际上没有发挥出应有的作用。对于知识总结也是同样的情况,维修工程师认为一旦工作完成就没有必要再做太多的总结,对他们来说是一种负担,因此关键环节也不太友好。

从市场洞察的角度来看,除了为内部提供服务,我们还面临外部服务需求。近年来,设备管理系统的供应商逐年增加,目前在这个领域中已经形成了激烈的竞争。

因此,我们需要换个角度出发,引入一些新技术,以摆脱设备管理数字化领域的竞争压力。我们考虑利用大模型或知识图谱技术,将重点转向工业知识服务领域,从设备管理方向开始,通过应用人工智能技术来增强其能力。

技术先进、信创、轻量、可组件化融合

我们进行了一些调研和了解,包括与一些大型互联网公司的沟通。他们确实拥有大模型等产品,但他们的合作方式通常涉及大模型的运营,而我们需要一些轻量级且与我们的产品相融合的技术。

在此过程中,我们遇到了 Fabarta,他们的多模态引擎包含图引擎、向量引擎和大模型引擎。亨通数科目前拥有一个可供使用的设备管理系统,并在这一过程中积累了一些工业领域的知识,尤其是在设备管理领域。因此,这可以成为我们冷启动的动力,Fabarta 可以成为我们突破红海竞争的引擎,共同打造一个新的设备管理系统,实现全生命周期管理。

多模态智能引擎赋能设备管理关键环节

这是通过多模态智能引擎赋能设备管理的关键环节:

呼叫维修环节:当设备出现故障时,我们的一线员工会联系支撑部门进行维修。以前的设备管理系统需要使用电脑来创建工单,才能得到响应,这让人感到繁琐。而且,许多企业员工可能难以做到这一点,所以在推行这种系统时通常会遇到一些阻力。现在我们使用大模型智能解析,使用户可以通过自然语言的方式进行输入,例如使用微信语音等方式,可以自动创建叫修工单,降低了用户的使用门槛。 维修准备环节:以前的维修过程缺乏支持,主要依靠工单人员的描述,描述设备出现的问题。在这种情况下,如果使用我们融合图和向量的智能推荐技术,可以根据之前的维修记录和当前描述的现象,推荐出与之最匹配的解决方案,可以基于这些历史记录提供指导,加快设备检修的效率,包括与标准操作程序(SOP)的匹配。 知识总结环节:设备维修结束后,工程师需要进行总结,包括问题原因、维修过程和后续维修的步骤。但以前的总结方式非常耗时。现在,这种新方式可以通过语音方式输入,大模型可以进行语音识别和语义优化,将知识库存储起来,加快整个知识沉淀的过程,甚至可以生成一些推荐的标准操作程序(SOP)。 技改立项环节:通过基于图关系和语义向量的聚类分析,我们可以更好地了解工厂过去一段时间内的故障原因。以往很少会对现场故障原因进行实际分析,大多数情况下凭借个人印象。通过聚类分析,决策者可以更好地了解哪些原因导致了设备故障和停机等问题,量化的数据可以支持我们在未来改进时决定应该朝哪个方向进行改变。

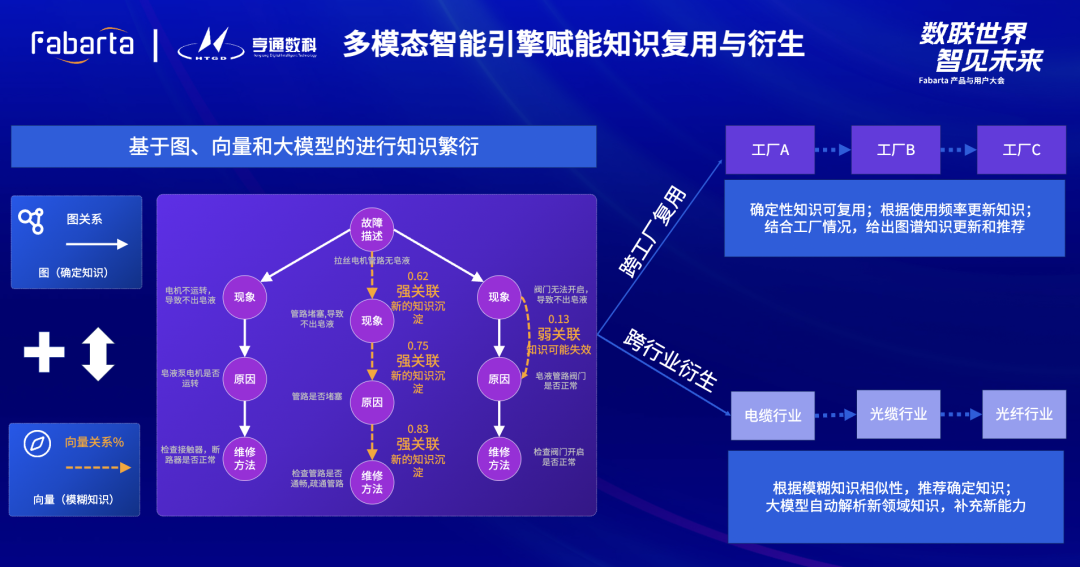

多模态智能引擎赋能知识复用与衍生

基于图、向量和大模型可以进行知识繁衍。例如我们现有的设备管理模式只是将软件部署从 A 工厂复制到 B 工厂,并不能将 A 工厂已经成熟应用的设备维修知识传递给 B 工厂进行复用。通过推荐系统和知识演化,我们可以优化知识模型,将 A 工厂的经验和 B 工厂的环境差异结合起来,推荐给 B 工厂使用,加快了跨工厂的知识复用。

此外,还可以进行跨行业的衍生。我们在上下游电缆行业积累的知识可以延伸应用到光缆行业,光缆行业的上游光纤行业也可以借鉴光缆行业的工业知识,这在过去是很难实现的。通过图和向量的应用以及大型模型的支持,我们可以实现不同行业之间的知识跨界应用。

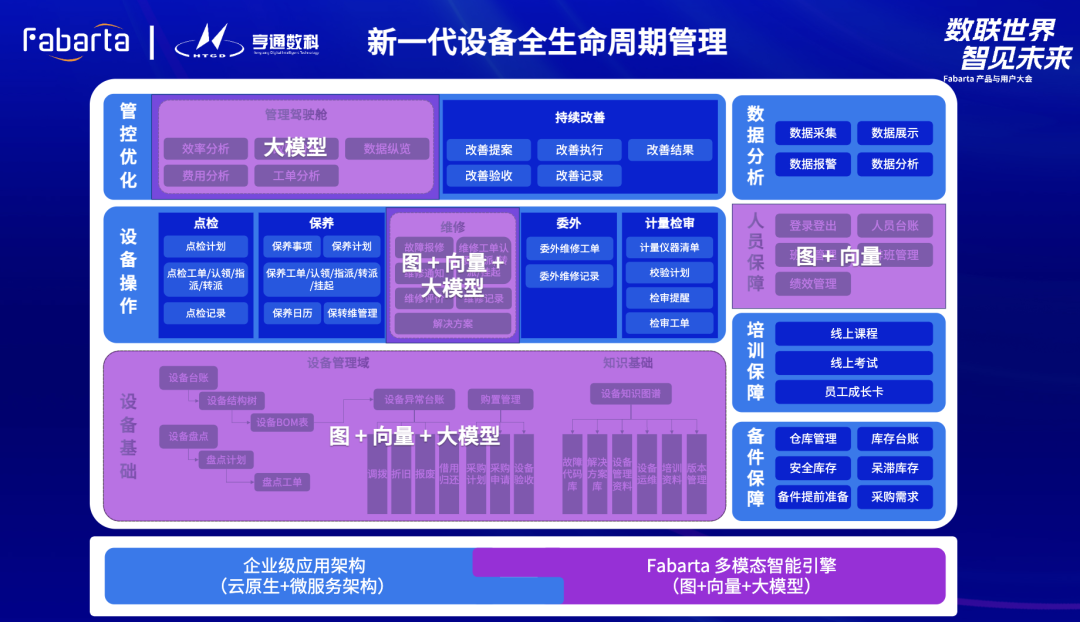

新一代设备全生命周期管理

在与 Fabarta 合作后,我们的产品将涵盖 Fabarta 的多模态智能引擎底层技术,并在一些应用点上应用这些技术,以实现设备效率分析的全方位效果。这包括在维修环节中应用之前提到的模式,并加强知识管理方面的功能。

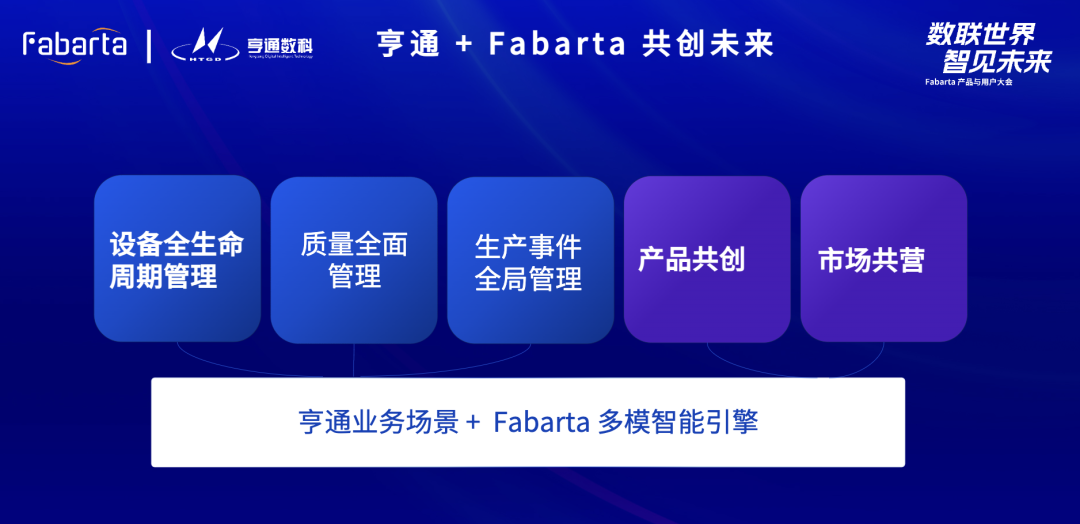

亨通 + Fabarta 共创未来

亨通和 Fabarta 现在的合作点是在设备全生命周期管理方面展开合作。在制造端,设备是其中一个方面,与全面质量管理、生产事件管理和知识复用密切相关,我们可以在这个层面上展开更深入的合作。

此外,我们还可以共同创造未来的设备管理系统,包括质量管理系统和其他系统。我们将图数据库和向量数据库作为产品的一部分进行拓展。如果我们遇到适合的制造客户,我们可以帮助他们实施前端落地,并提供相应的后端技术和基础软件支持。

亨通数科是亨通集团旗下的科技公司。目前,我们正在验证一些场景,其中包括设备全生命周期管理。亨通数科旗下拥有 70 多家制造型企业,我们可以共同努力开拓这个市场。

在高分子材料和有色金属领域,我们是上游供应商的重点关注对象,因此,我们可以在这些领域继续扩展。作为一家偏向制造业的科技公司,我们的主要服务对象也是制造业。利用 Fabarta 包括多模态智能引擎的先进底层技术,结合亨通制造业的各个核心业务,我们可以一起打造智能驱动的新一代软件产品,为制造业转型提供坚实的支撑。