pMRP,Predictive Material and Resource Planning,预测性物料与资源计划,是SAP S/4HANA 1909版本之后引入的一个新型计划功能。为了了解pMRP的功能特点,我们可以将之与S/4HANA中的LTP、MRP和PP/DS等计划工具做简要对比。

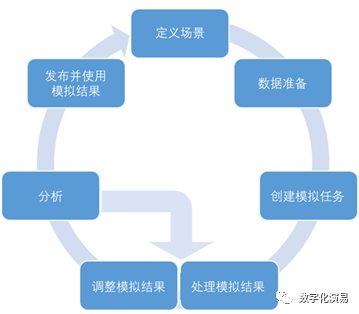

pMRP中的p,也就是所谓的Predictive,并不是指类似于大数据或机器学习中的自动预测能力,此处可理解为提前性计划或中期运作计划,而这和S/4HANA中的LTP(Long-TermPlanning,长期计划)有类似之处。不错,pMRP和LTP都可以做中期生产计划,且都是模拟性计划;只不过,与LTP所不同的是,pMRP针对的是某个(些)选定物料或工作中心来做,且pMRP主要以Fiori Apps的方式来使用,用户界面更友好,操作更简单,也有人认为它是LTP的演进版。pMRP中的MRP,与常规的MRP相比,虽然其缩写都是“MRP”,但此“R”非彼“R”。pMRP中的“R”指的是Resource(资源),常规MRP中的“R”指的是Requirements(需求)。简要来说,常规的MRP是无限制(或能力约束)的物料需求计划,pMRP则是把物料需求与能力需求综合起来看,目的就是检查物料需求是否有足够的资源或能力来满足,如果不能满足,则需要做相应的调整。从这个角度来看,pMRP与S/4HANA中的内置式PP/DS似乎又有类似之处。不错,从逻辑和效果等方面看,pMRP与PP/DS(生产计划与详细排程)有类似之处,两者大体上都是将物料需求与能力需求进行综合运算,以确保产品需求或生产计划的可行性。只不过,pMRP所应用到的算法比较简单,运算结果也没PP/DS那么精细;大体上,我们可以把pMRP视为简易版、mini版或lite版的PP/DS。好了,通过上述比较,我们基本了解了pMRP的功能特点(中期计划、模拟计划、有限需求与能力计划),下面就来看看pMRP具体是如何使用的。图1:pMRP的典型运行步骤

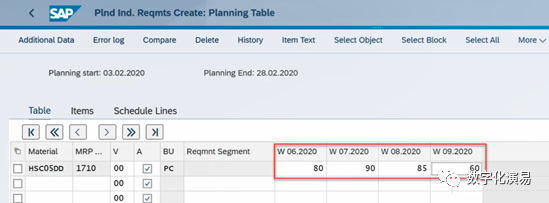

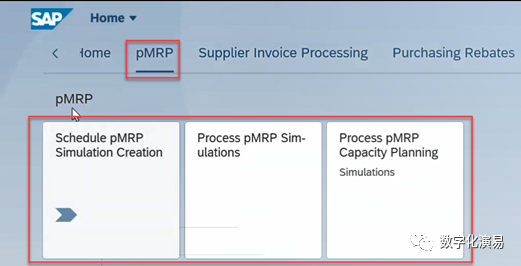

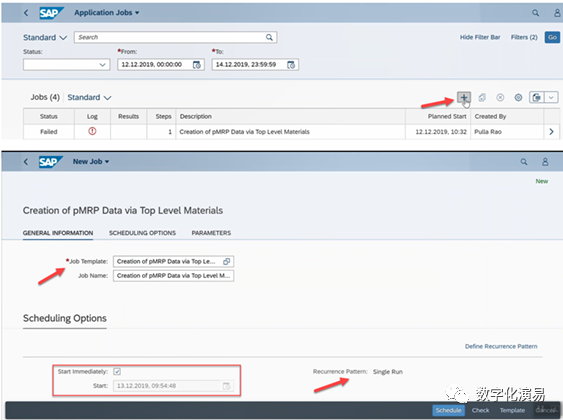

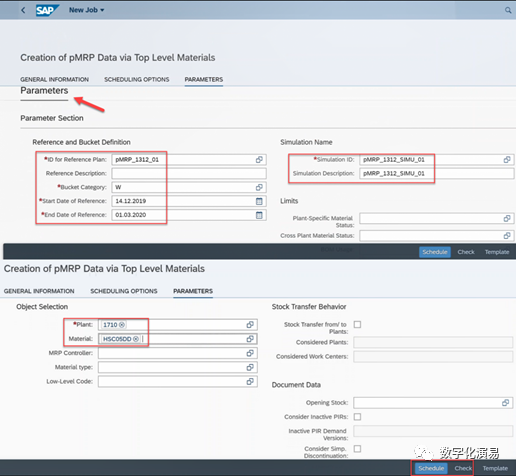

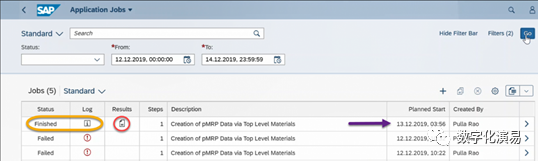

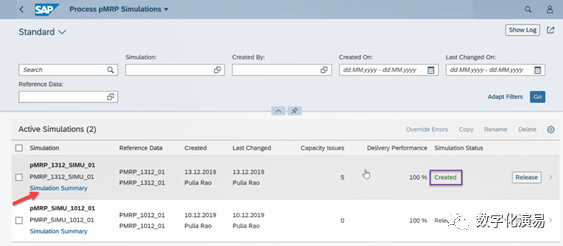

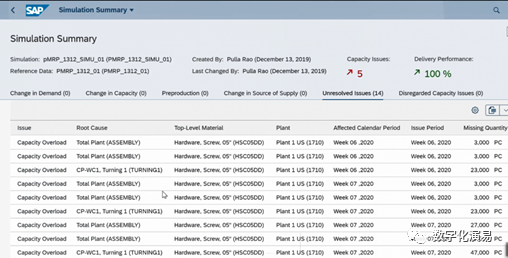

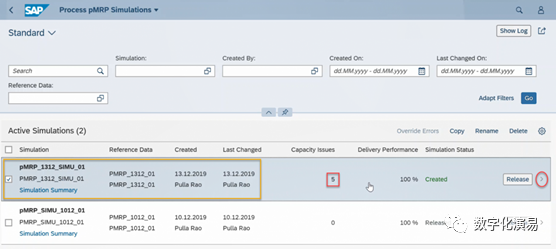

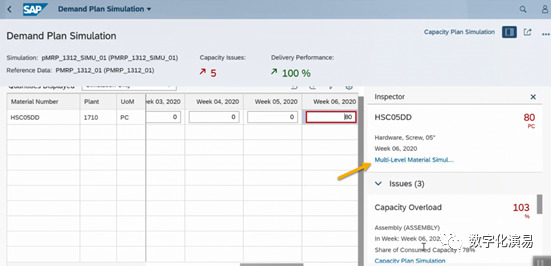

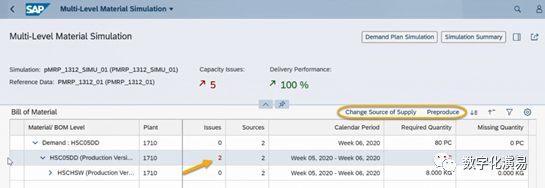

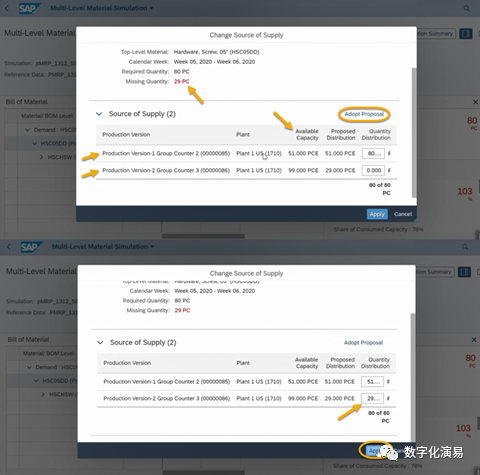

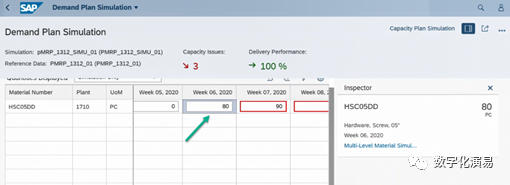

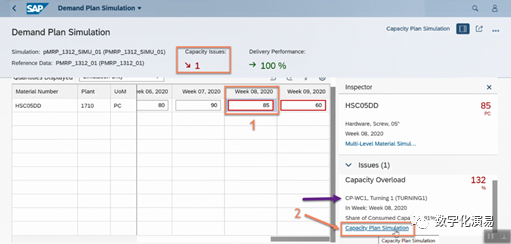

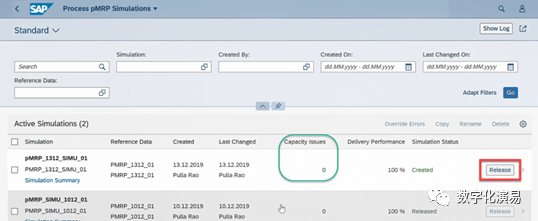

如图1所示,pMRP在实际使用时通常包含这么几个步骤:1)明确pMRP运行的背景和目的,2)准备pMRP运行所需的数据,3)创建pMRP模拟任务,4)查看pMRP运行结果并做必要处理,5)发布并使用调整后的运算数据。其中,第1步是纯线下的、意图性准备工作,下面我们就从第2步开始,结合S/4HANA操作界面的拷屏图片来了解pMRP的运行特点。顺便提一下,pMRP的运行并没有,也不需做相应的系统配置,可以说它就是一个开箱即用的计划工具。pMRP运行所需的数据包括静态的生产主数据和动态的交易数据。静态的生产主数据包括相关的物料主数据、BOM、工作中心、工艺路线、生产版本,等等。在一个正常的S/4HANA生产环境中,上述制造类主数据应该都是具备和完整的,其具体维护就不在此赘述,pMRP运行时将根据模拟任务的相关参数来选择相应的生产主数据作为其参考数据。pMRP运行所需的交易数据,也就是计划对象或产成品的未来生产需求,是以计划独立需求(Planned Independent Requirements,PIRs)的形式来体现,所以,我们需要在系统中先创建或维护相应物料的计划独立需求,其系统操作与常规的PIRs创建类似,具体可参见下图2:如图2所示,我们在系统中创建了产成品物料HSC05DD自2020年2月3日至2020年2月28日,以周为时间块(W6~W9)的计划独立需求,而接下来就是要通过pMRP的运行,来看看上述物料需求的生产是否可行,下阶零部件和资源上是否能够满足。在S/4HANA中,pMRP的运行和使用主要是以Fiori App的形式来完成(在SAP GUI中,可以通过运行PMRP_CREATE_ENVIRONMENT_MAT等ABAP报告的形式来使用),而相关的App主要有下图3所示的几种。具体来说,创建模拟任务要用到App:Schedule pMRP Simulation Creation,而查看、处理、调整和发布模拟结果则需要用到App:Process pMRP Simulations。为了创建一个新的pMRP模拟任务,我们首先点击App:Schedule pMRP Simulation Creation,在图4所示的模拟任务列表界面再点击添加新任务按钮:“+”,就可以录入与任务所需的相关数据。创建pMRP模拟任务所需的相关数据录入界面主要由三个Tab页构成:GENERAL INFORMATION(通用信息)、SCHEDULING OPTION(计划选项)和PARAMATER(参数)。在“通用信息”Tab页,用户需要选择所需的任务模板,要么是Creation of pMRP Datavia Top-Level Materials(通过顶层物料来录入pMRP数据,也就是从常规运营环境中提取制造主数据作为pMRP模拟运行的参考数据),要么是Creation of pMRP Data via Work Center(通过工作中心来录入pMRP数据);前者是从顶层物料的视角来看能力需求和生产计划的可行性,后者是从某个工作中心的视角来看其负荷进而来评估相应生产计划的可行性。在图4中,选择的是通过顶层物料来录入pMRP数据,后续其他数据的录入可参见图5:如图5所示,录入模拟任务的ID、开始和截止日期、时间块的类别(日、周或月)、顶层物料所在的工厂、顶层物料的物料编码等数据后,点击屏幕右下方的“Schedule”按钮,提交数据至后台运行。再返回到任务列表界面,就可以看到刚才所提交并创建好的pMRP任务,详情如下图6所示。点击“Log”列下面的信息提示按钮,可以查看任务数据在后台的执行情况;点击“Results”列下方的文件按钮,可以查看pMRP模拟任务的运行结果。通过Fiori App:Process pMRP Simulations,我们可以查看、分析、处理和调整pMRP模拟运行的结果。如图7所示,点击App:Process pMRP Simulations后,我们将进入到pMRP模拟运行结果的列表页。在这里,可以看到刚才提交并运行的pMRP模拟运行任务状态为“Created(已创建)”。点击屏幕列表最左边模拟任务ID和描述下面的蓝色字体:“Simulation Summary(模拟详情)”,可以查看本次pMRP模拟运行的详细信息,具体可见下图8:点击图8所示屏幕顶部最左方的返回按钮“<”,返回到下图9所示的列表页(与图7内容相同),我们会发现该模拟运行产生了5个与能力有关Issue(图中红色框框处),接下来我们就对这5个Issue进行处理。选择图9所示任务列表中刚才所创建的pMRP任务行,点击该任务行最右端的箭头“>”,进入到需求计划模拟的详情页,可以查看到底是需求计划的哪个时间块或哪些数据存在能力Issue,详情可参见图10:如图10所示,在文中“数据准备”阶段所维护的物料HSC05DD的计划独立需求中,第六周(W6)的计划存在与之相关的3个能力方面的Issue。换句话说,在该时间段,存在能力超负荷的情况。为了解决这几个能力方面的Issue,我们可以采取以下几种措施:(1)调整物料的计划独立需求。实际就是减少该时间段的生产需求,从而减少与之相关的能力需求,以消除因能力超负荷所导致的Issues。(2)提前生产(Preproduce)。把存在能力瓶颈的需求提前到之前生产,如果之前的时间段能力有空余的话。(3)更改供应来源(Chang Source of Supply)。如果一个物料有两个或以上的生产版本,也就是存在两个或以上的设备或生产的线(供应来源)的话,就可以把需求切换到有能力空余的其他生产版本去生产。(4)改变可用能力,也就是提高能力使用率。通常情况下,我们会把设备的使用率或负荷安排在80%左右。在可用能力不能满足生产需求时,我们可以把设备的使用率调整到100%以上,甚至130%以上,以提供更大的能力,实际上就是通过加班的方式来解决。(5)直接无视某些能力Issue的存在,这是“佛系”的做法。一般来说,我们不会减少计划独立需求,而是尽可能通过内部调整来满足需求。下面,我们分别举例来演示“更改供应来源”、“提前生产”、“改变可用能力”等做法的具体操作。点击图10所示屏幕右边蓝色字体“Multi-Level Material Simulation”,进入到图11所示的界面:图11:Multi-Level Material Simulation页如图11所示,物料HSC05DD的首选生产版本1存在2个Issues,而在其上方有两种处理选项按钮:Change Source of Supply(更改供应来源)和Preproduce(提前生产),我们选择“Change Source ofSupply”按钮,进入到Change Source of Supply处理页,可以看到该物料存在两个生产版本,而生产版本2是存在部分产能富余的,系统也提示并建议了可以分配到生产版本2来生产的需求数量,具体参见图12:图12:Change Source of Supply处理页在Change Sourceof Supply的处理页,点击黄色框框所示的Adopt Proposal(采纳建议)按钮,系统将把建议数据填充到生产版本2的Quantity Distribution列(见黄色箭头的指示),再点屏幕右下方黄色椭圆框的Apply按钮来生效该调整,以分担生产版本1在该时间段的能力瓶颈。至此,原本与能力有关的5个Issues就减少为3个,而原本W6需求格的红色警告框也消失了,具体参见图13:图13:Change Source ofSupply生效后的结果

b. 提前生产

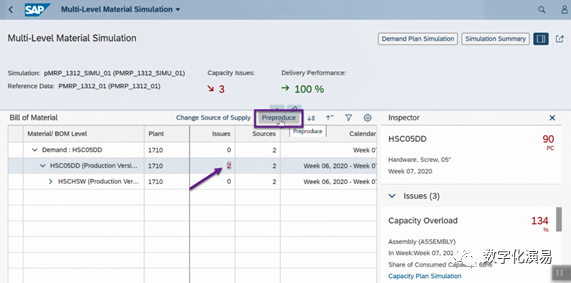

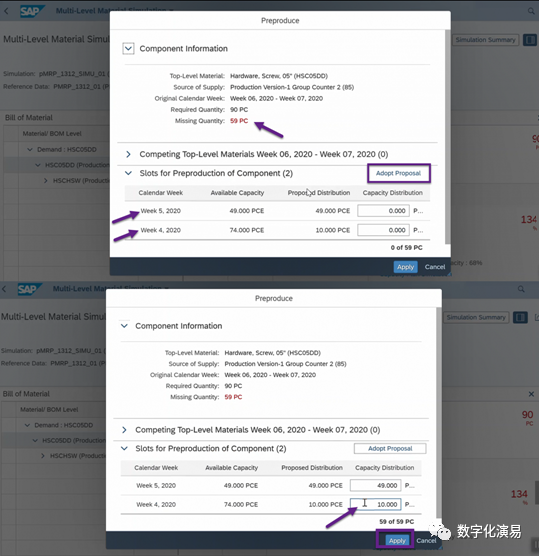

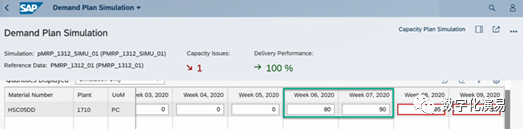

接下来,我们以“提前生产(Preproduce)”的方式来处理并消除与W7有关的能力Issue。在图13所示屏幕右方,点击蓝色字体Multi-Level Material Simulation,进入到图14所示的Multi-Level Material Simulation页面。图14:Multi-Level Material Simulation页在图14所示的屏幕中,选择存在能力Issue的行(紫色箭头所指),再点击其右上方的Preproduce按钮,进入到Preproduce处理页,详细参见下图15:在图15的Preproduce处理页中,系统首先给出了W5和W4存在富余能力的提示和建议,点击建议行右上方的Adopt Proposal按钮以采纳系统的建议,然后在点击屏幕右下方的Appy按钮,让建议结果生效。返回到需求计划模拟页面,系统显示,与能力有关的Issue数量减少到1个,而原本需求计划表中W7列需求数据格外围的红色警示框也消失了,详细参见图16:c. 调整可用能力

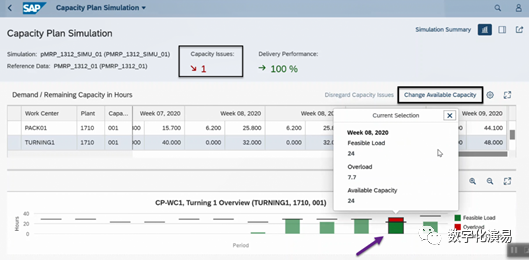

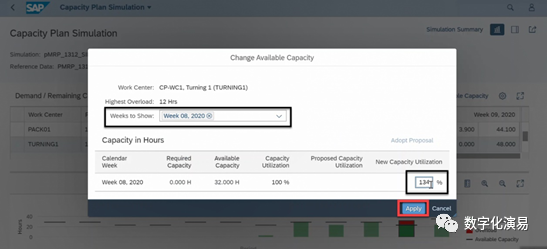

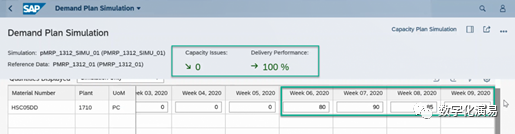

接下来,我们以“调整可用能力(Change Available Capacity)”的方式来处理并消除与W8有关的能力Issue。在图17所示的需求计划模拟页面中,能力Issue只剩下1个,而W8列的需求数据格仍然有红色警示框做提醒。我们点击屏幕右下方的蓝色字体Capacity Plan Simulation,进入到Capacity PlanSimulation页面,具体参见图18:图18:Capacity Plan Simulation页在图18所示屏幕的黑色框框处,点击Change Available Capacity按钮,进入到图19所示的Change Available Capacity处理页。选择或输入需要调整可用能力的所在周,也就是W8,然后点击屏幕右下方的Apply按钮,让可用能力调整生效。图19:Change Available Capacity处理页返回到Demand PlanSimulation(需求计划模拟)页,我们会发现,与能力有关的所有Issue都已清零,详情可参见图20:图20:能力Issue全部清零的Demand Plan Simulation页至此,pMRP模拟运行的结果处理已全部完成。如果想让处理后的模拟结果传递到常规运营环境中,可以将该结果进行发布。为了发布模拟结果,我们需要返回到pMRP模拟处理的首页,找到需要发布的任务行,点击该任务行最右边的Release(发布)按钮,就可以将模拟结果发布并传送到常规运营环境,而该pMRP模拟运行任务的状态也更新为Released(已发布),详情参见下图21:对于产成品物料而言,pMRP模拟运行结果将在常规运营环境中以版本01(非激活)的形式存在,要想将之用于指导实际的生产计划,还需将该版本的数据转为版本00(激活)。作为一种生产计划工具,pMRP是SAP S/4HANA计划工具包中的有益补充。正如本文文首所述,在应用效果上,pMRP要优于LTP;在系统操作上,pMRP比LTP、PP/DS等都要简单得多,不需要做任何的系统配置,通过Fiori Apps的操作导航就可以完成全部操作。由此可见,pMRP是一种简单、易用、有效的计划工具,值得大家学习和尝试。当然,和其他计划工具一样,pMRP的有效应用,离不开制造基础数据的质量,尤其是工作中心和工艺路线中工时定额数据(在SAP系统中以标准值和计算公式等形式来体现)的准确。如果这些基础数据的质量不能保证,再简单易用的计划工具也发挥不出其应有的效果。【参考资料】本文所用到的系统屏幕拷屏,全部来自网页:https://www.sapspot.com/pmrp-predictive-material-and-resource-planning-in-sap-s-4hana-step-by-step-execution/