二、核心指标体系框架

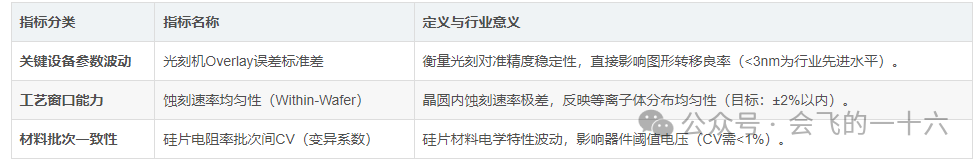

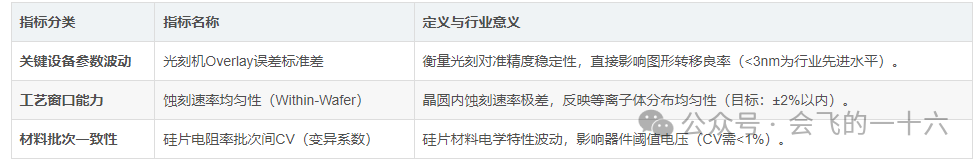

1. 工艺稳定性指标(Process Stability)

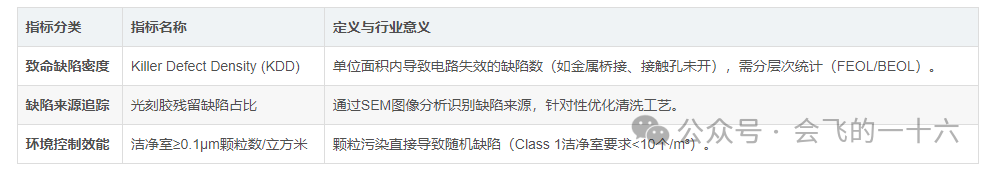

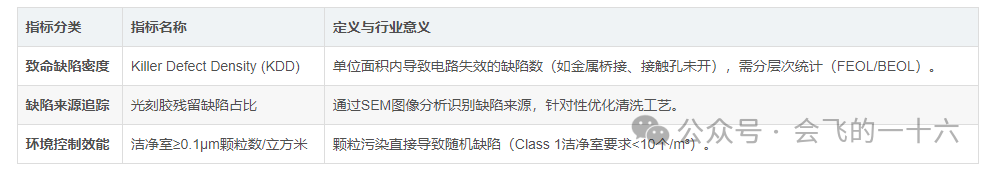

2. 缺陷控制指标(Defect Control)

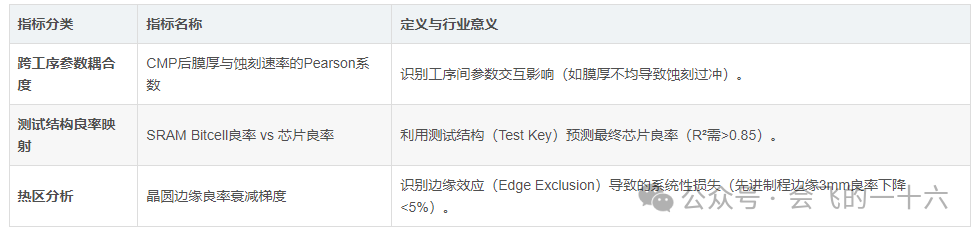

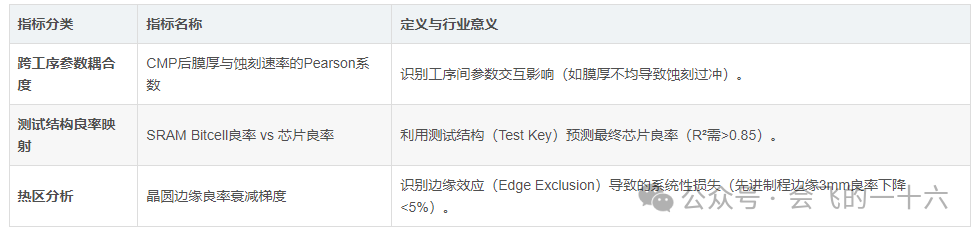

3. 良率相关性指标(Yield Correlation)

4. 设备效能指标(Equipment Effectiveness)

四、数据采集与监控设计

缺陷检测工具:KLA-Tencor检测机的全晶圆扫描数据;

文章转载自会飞的一十六,如果涉嫌侵权,请发送邮件至:contact@modb.pro进行举报,并提供相关证据,一经查实,墨天轮将立刻删除相关内容。

缺陷检测工具:KLA-Tencor检测机的全晶圆扫描数据;