一、

方案定位

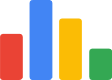

(1)产品设计与优化

基于互联网舆情分析、客户反馈、竞争对手分析、客户使用习惯、维修记录、售后历史等指导新产品的设计与开发,提升产品竞争力;

(2)供应链优化

通过分析产品生产上下游企业信息,为制造企业选择更好的供货商提供指导意见,提升产品整体质量,降低成本;

(3)产品生产优化

在产品生产环节基于工业数据的大数据分析,实现生产参数的优化,潜在故障的提前预测以及故障的诊断,降低维修成本,提升生产力;

(4)产品精准营销

基于客户特征数据分析,精准把握客户需求,将产品推送给合适的客户;

(5)客户需求与舆情分析

分析客户的反馈数据,及互联网公开渠道的舆情数据,分析产品的质量、优劣势等,获取客户需求,为产品设计、公司公关提供依据。

工业生产流程中的大数据应用

二、

生产过程参数优化

生产参数主要基于工人工作经验不断调整,往往不能达到最优状态。不但浪费人力,同时使生产效率降低提高了生产成本。因此能通过计算机自动、实时、准确的对生产参数进行调优是工业智能制造的必由之路。

模型原理

利用最优化模型,在短时间能求解当前环境下的近似最优解,使生产设备达到最佳状态,确保生产指标(如良品率等)达到标准。

模型流程

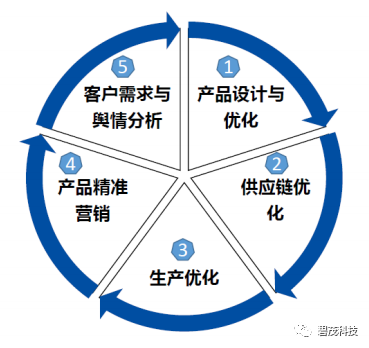

(1)使用生产历史数据,训练可靠的参数初始值;

(2)使用初始值开始生产并实时监测良品率;

(3)若次品率超过设定的阈值,则使用最优化算法(如蚁群、遗传算法等)搜索最优参数;

(4)若多次参数优化后仍没有将次品率调试到可容忍范围则提出警报,需要对设备进行维护。

预期效果

利用模型自动适应参数最优值,减少需要的工作人员,针对设备监控部分降低至少一半的人力成本。

三、

生产设备健康管理

模型原理

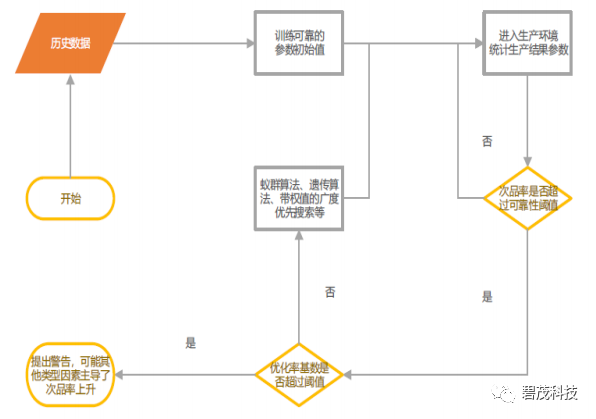

故障预测根据系统过去和现在的状态,采用时间序列预测、神经网路预测和模糊预测等预测推理方法,预测系统将来是否会发生故障,何时发生故障,发生类型故障,以便采取有效的维修和保障,有计划的安排维修和维护。

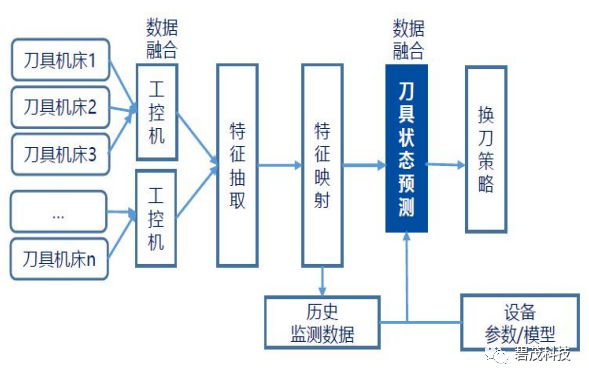

模型流程

(1)特征提取,对传感器产生的数据进行融合、预处理,并选择能够准确反映设备现状的特征;

(2)对设备的状态进行监控,并基于特征数据实现设备的健康度管理;

(3)基于历史监测数据、设备参数、当前状态等特征构建故障预测模型,对预测出的可能问题制定保障策略,提供维护指导意见,防患于未然。

预期效果

降低故障发生率,实现预测性维护,降低维修保养费用,提升企业生产效率。

四、

智慧刀具检测

模型原理

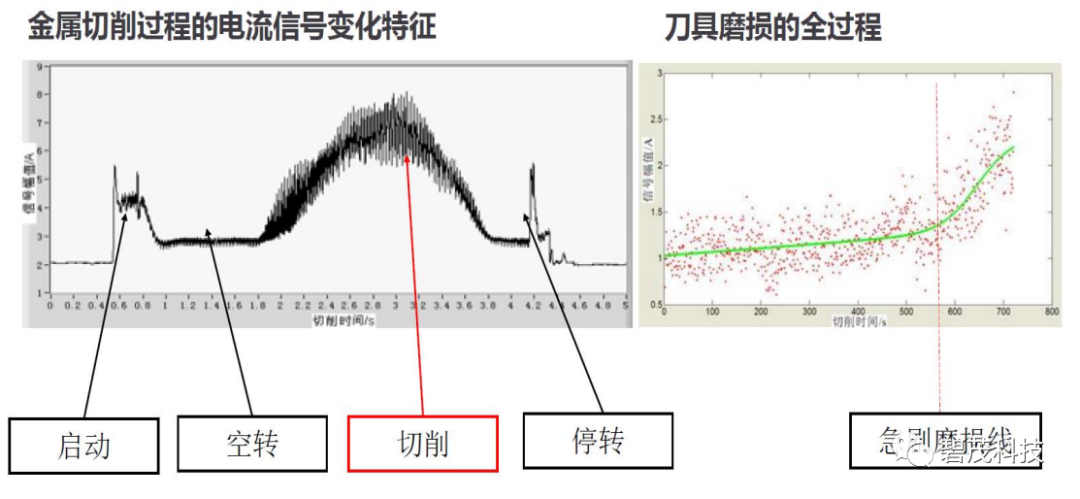

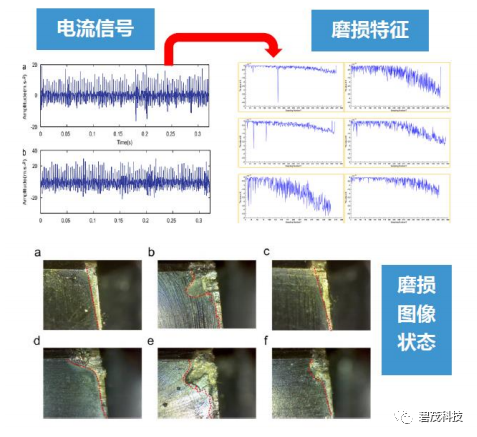

智慧刀具通过在机床或者加工中心采集电流、电压、功率等信号,找到与刀具磨损比较相关的信号特征,进一步预测刀具的剩余寿命,从而降低刀具使用成本,提升生产加工质量。

解决方案前景

CNC领域刀具市场非常广泛,如富士康有1万台机床、常州瑞声有1000台机床、台湾光宝有960台机床,按照机床收费,预计未来三年覆盖机床数量1000台、5000台、10000台机床,智慧刀具直接收益非常可观。

五、

自动缺陷检测

模型原理

在成品检测环节,很多是通过设置高清摄像头多角度拍摄成品,由人眼观察产品质量是否有缺陷,这种方法的问题是观 测效率低,另外在工人疲劳状态下,经常会有误报或者漏报问题。因此通过深度学习技术,自动化地对成品图像进行缺陷检测,可以 大大降低质检人员的劳动消耗,提升缺陷检测的准确率。

预期效果

自动化地对成品图像进行缺陷检测,可以大大降低质检人员的劳动消耗,提升结果的准确率。

工业大数据实践案例

案例1

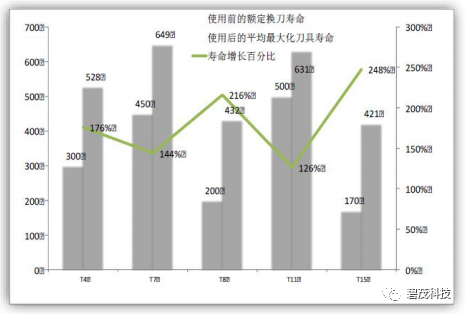

CNC铣削刀具寿命预测

XX科技:

近千台机床铣削制造手机壳,每台机床每年消耗5000把铣削刀具。

企业痛点:

刀具寿命太短,制造200个手机壳即丢弃,但相当部分刀具上可以制造300个手机壳以上,造成大量浪费。

应用效果:

通过检测铣削电流和手机表面粗糙度数据的稀疏贝叶斯学习,对每把铣刀的寿命进行预测,可平均提高寿命超过25%,创造可观经济效益。

通过对铣刀寿命的稀疏学习预测,大幅降低手机壳制造成本。

案例2

面板生产缺陷分析

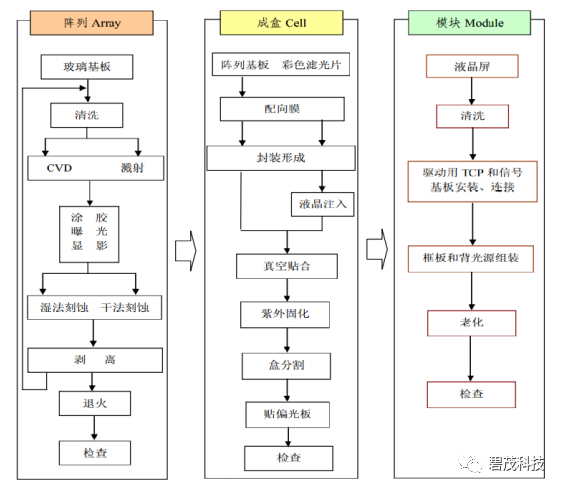

TFT-LCD典型工艺流程

目标:

全过程缺陷、质量跟踪预警优化管理

问题:

由于TFT-LCD生产工艺复杂,涉及到300多个工序,上千万个参数,每个环节都有可能产生缺陷。且主要为各种各样的表面缺陷,使面板的生产效率受到了严重影响。

成果:

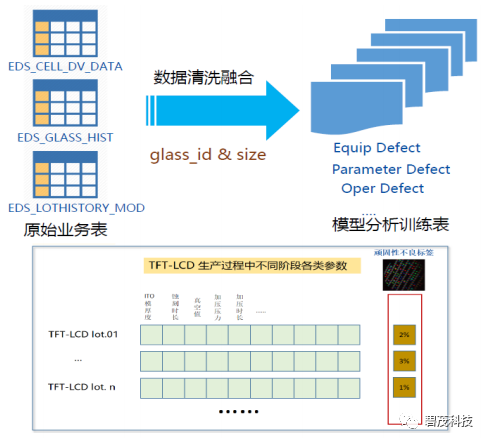

通过分析数亿条生产设备的参数日志和缺陷相关性数据,提取出影响特定缺陷的参数建议,降低缺陷率30%。

数据准备:

基于3张数据表进行数据关联,结合业务需求构建分析数据,并用于验证评估模型的准确性。

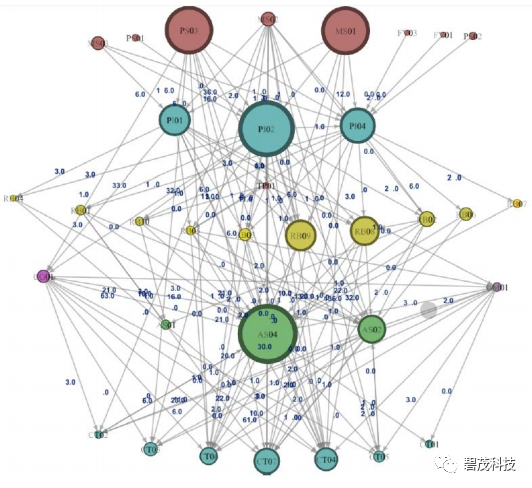

设备拓扑映射:

面板生产缺陷分析:

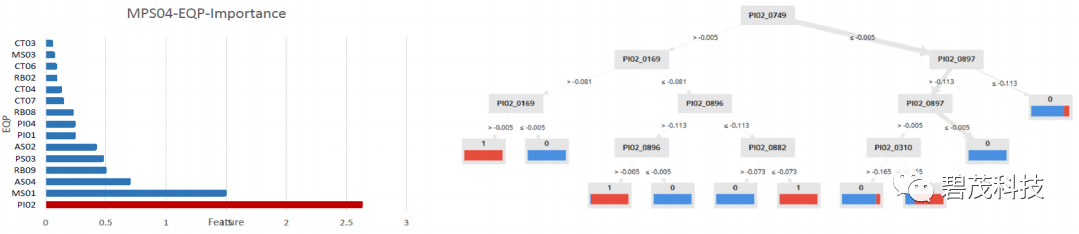

单个设备缺陷分析

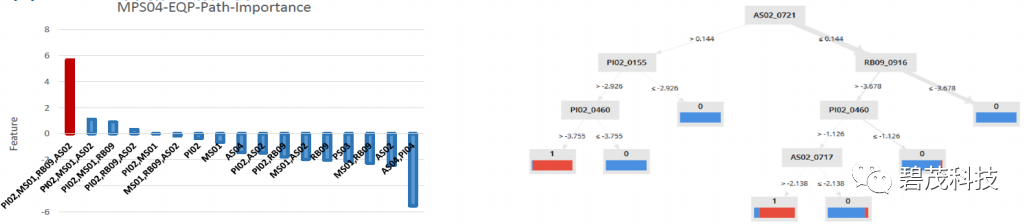

多设备组合路径缺陷分析

分析过程的敏捷化路径:

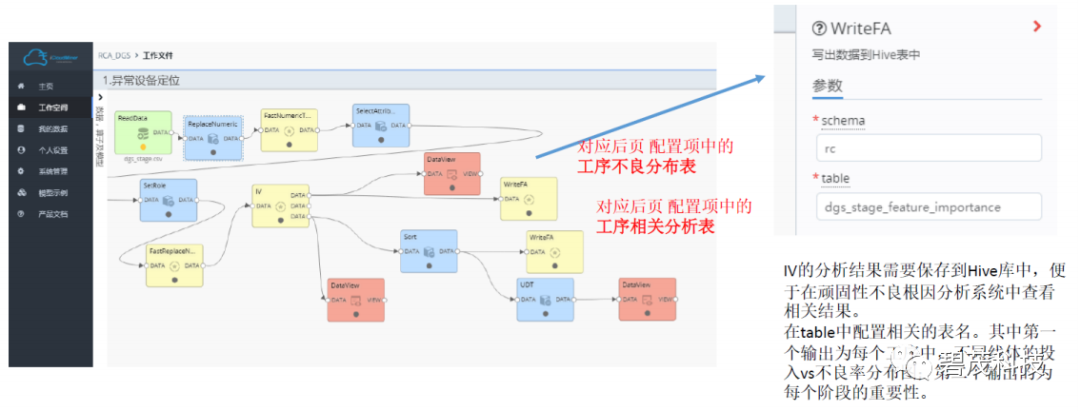

ICM不良根因分析的第一阶段为定位可能造成不良的生产阶段。采用IV算子来计算各个阶段和不良DGS之间的关联性,该阶段的整体工作流程如下图所示:

案例3

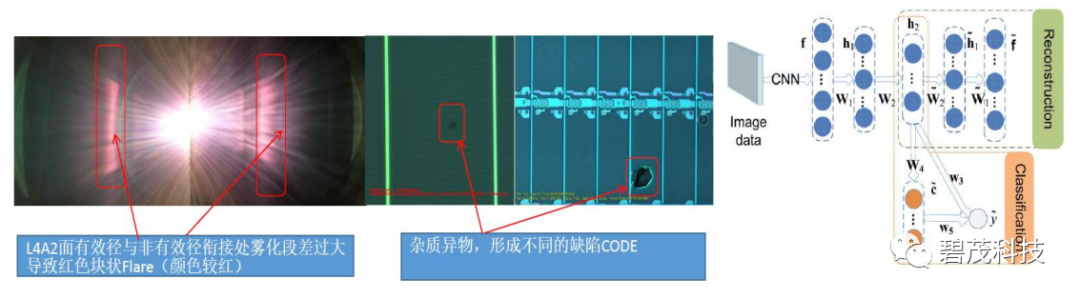

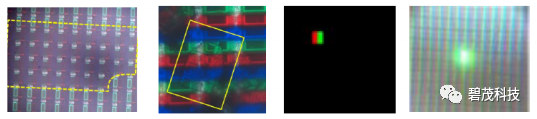

自动缺陷检测与分类

TFT-LCD面板生产数据缺陷识别

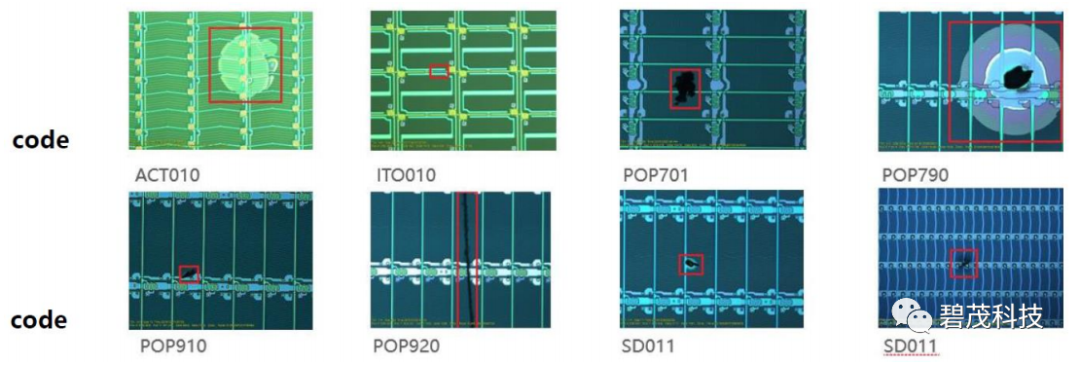

难点:

缺陷类别多,同种缺陷的图像特征多样,没有显著特征,部分缺陷的图像表现不明显

分析:

很难用特征工程的方式,设计一种数学模型表述所有缺陷特征

解决方式:

采用深度学习方法,构建深度卷积神经网络模型,通过end2end方式让机器学习到TFT-LCD不良图像中缺陷因素之间的深层逻辑关系、局部与局部、局部与整体的缺陷关系。

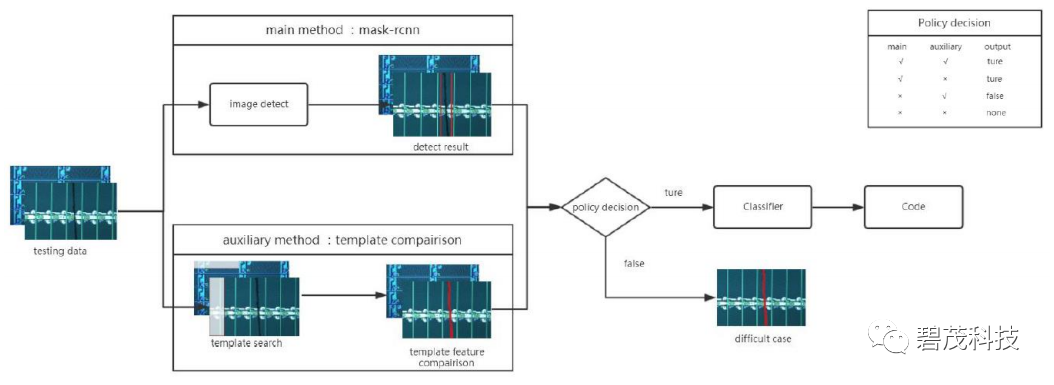

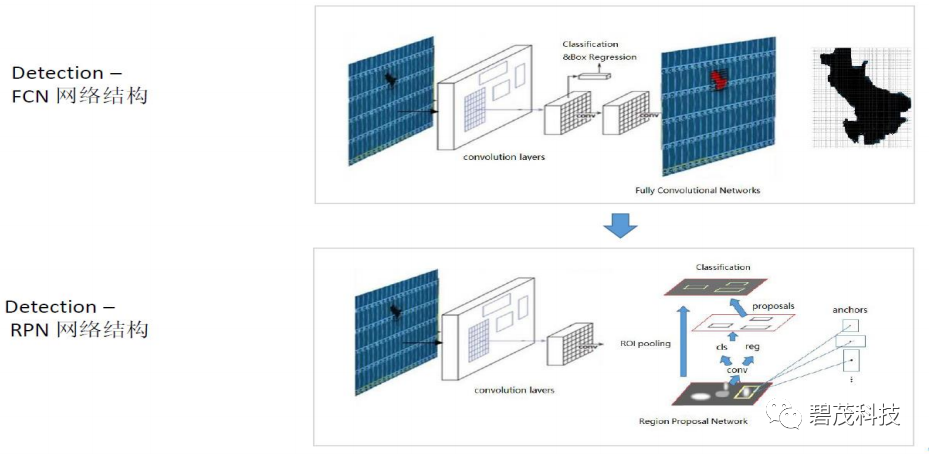

TFT-LCD缺陷检测算法流程

采用基于深度学习的像素级目标检测算法,优点:精度高分类准确,对小目标的检测效果更好。基于机器学习的检测方法可以通过模型迭代训练方式,优化检测精度,减少漏检;通过替换模型或模型重训练的方式,识别新code的需求同时采用基于图像处理的模板比对算法,验证检测算法的准确性和漏检情况,将有问题的数据标记为difficult case用于后面模型的迭代升级。

TFT-LCD缺陷检测算法框架

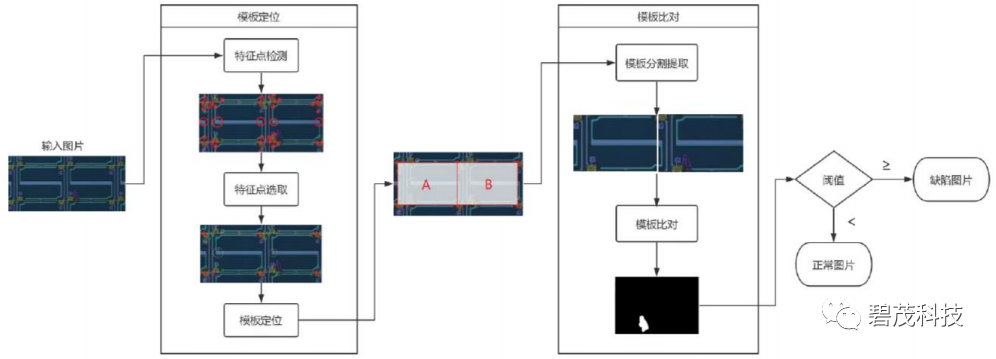

基于TFT-LCD不良图像具有周期性,提出一种采用模板匹配的方法进行缺陷定位的算法。算法主要包括以下步骤:

1. 模板定位,查找输入图片中的最大周期性子图。首先对图片进行特征点(sift,,surf,hog等)检测,然后对特征点进行分析,将具有类似特征的特征点进行分组,通过分析组内特征点的拓扑关系,获得图像中的周期性子图。图中AB为定位到的两个模板。

2. 模板比对。通过分析图片中所有模板的一致性,确定图片是否为缺陷图片。由于定位误差的存在,设定一个阈值,该阈值需要通过批量数据实验获得。